Optimierung der Faserbeleimung in der MDF-Herstellung

Dipl.-Ing. Paul Buchholzer

Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz-Institut

Zusammenfassung

Die Blow-Line-Beleimung, eine Naßbeleimung, ist z.Z. genereller Stand der Technik. Hierbei wird das Bindemittel in das im Eingangsbereich des Rohrtrockners endende Blasrohr hinter dem Refiner auf den Faserstrom gesprüht. Beleimt werden also die noch nassen und heißen Fasern, die erst anschließend getrocknet werden. Dieses allgemein angewendete Beleimungsverfahren weist als Nachteil einen erhöhten Leimbedarf auf, der mit etwa 12-19 % Bindemittel/atro Fasermasse über dem Leimverbrauch der Mischerbeleimung von ca. 10-11 % liegt.

Die Mischerbeleimung, eine Trockenbeleimung, führt zu Faseragglomeraten und -verfilzungen. Eine ungleichmäßige Faserbeleimung und eine unerwünschte Ausbildung von Leimflecken in den MDF-Oberflächen sind daher die Folge. Diese Beleimungsart wird heutzutage nur noch selten eingesetzt.

Trotz umfangreicher Untersuchungen konnten die eindeutigen Gründe für diesen erhöhten Leimverbrauch bei der Blow-Line-Beleimung bisher nicht vollständig geklärt werden. Als wichtigste Gründe hierfür werden die Leimvoraushärtung, der Leimverlust und die Leimverteilung genannt.

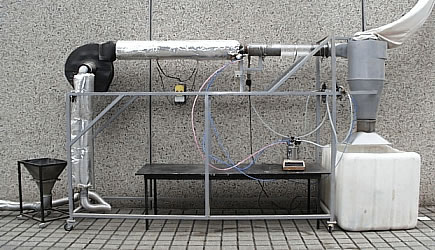

Im WKI wurde ein Trockenbeleimungsverfahren entwickelt, welches im Rahmen eines Forschungsvorhabens erfolgreich im Labormaßstab erprobt und zum Schutzrecht angemeldet wurde. Bild 1 zeigt die Laboranlage, in der trockene Fasern im Durchgang beleimt werden.

Bild 1: WKI-Versuchsanlage zur Trockenbeleimung von Fasern

Die Fasern werden über einen Abscheider dem Trichter der Anlage kontinuierlich zugeführt. Um die Bedingungen des Endabschnittes eines zweistufigen Rohrtrockners zu simulieren, müssen die Fasern auf ca. 40 °C erwärmt werden. Dies geschieht über Heizmatten, die vor und nach dem Ventilator auf den Zu- und Ableitungen angebracht wurden. Vor dem Zyklon der Anlage werden die Fasern in dem zur Beleimungszone ausgebildeten Abschnitt der Anlage kontinuierlich beleimt.

Ersichtlich ist die Querschnittserweiterung des Rohres, wodurch die Geschwindigkeit des Faser/Luft-Gemiches reduziert, die Verweilzeit der Fasern verlängert und die Turbulenzen erhöht werden. Durch Eindüsung zusätzlicher Luft werden Faserablagerungen vermieden und Turbulenzen erhöht. Das Bindemittel wird konzentrisch über eine Zweistoffdüse in die Beleimungszone eingebracht. Zur Vermeidung von Ablagerungen in der Beleimungszone und dem anschließenden Abscheider ist eine Oberflächenbehandlung mit einer selbstreinigenden Antihaftbeschichtung zu empfehlen bzw. erforderlich. Für Leimdosierungen bis 8 % Festharz/atro Faser wird die Antihaftbeschichtung empfohlen, darüber hinaus ist sie zwingend erforderlich.

Anstelle der bisher propagierten und allgemein angewandten Blow-Line-Beleimung ist also eine "Rohr-Beleimung" vorgesehen, wodurch der hohe Leimverbrauch vermieden werden soll.

Durch die Beleimung der bereits getrockneten und weitgehend abgekühlten Fasern im Endabschnitt des Trockners, werden Voraushärtung sowie hydrolytischer Abbau des Bindemittels im Trockner unterbunden. Das Verfahren eignet sich für Anlagen mit zweistufigen Trocknern. Bei einstufigen Trocknern sind Modifizierungen insofern erforderlich, dass die Fasern aus dem 1. Abscheider über ein weiteres Gebläse mit konditionierter Luft einem zweiten Zyklon zugeführt werden. In diese Strecke wird nunmehr die Beleimungszone eingebaut. Derartige Bedingungen sind in vielen MDF-Werken gegeben.

Die Mindestanforderungen nach DIN EN 622-5 für MDF und MDF.LA zur Verwendung im Trockenbereich (allgemeine und tragende Zwecke) werden von auf der Versuchsanlage hergestellten MDF, mit einer Bindemitteldosierung von 7,0% Festharz/atro Fasermasse, ausnahmslos erreicht und z.T. sogar beachtlich überschritten. Im Vergleich zu industriell hergestellten MDF, mit Bindemitteldosierungen von mindestens 11-12 %, können somit bis zu 1/3 des Bindemittels eingespart werden, ohne dass Qualitätseinbußen zu verzeichnen wären.

Das im WKI entwickelte Rohrtrockner-Beleimungssystem ist relativ einfach in bestehende Systeme zu integrieren. Lediglich das Abschnittsende des modulierten Rohrtrockners bzw. der Zuleitung zum 2. Zyklon wird gegen ein bestücktes Beleimungsmodul ausgetauscht. Die vorhandene Steuerungs- und Regeleinheit der Blow-Line-Beleimung kann weiterhin genutzt werden.

Bei der Herstellung von MDF-Platten betragen die Bindemittelkosten ca. 20 % der Produktionskosten. Bei einer Anlage mit einer Jahreskapazität von 250 000 m³ führt eine Senkung des Leimverbrauchs von 1 % Festharz/atro Fasermasse zu leimtypenabhängigen Einsparungen von 1-4 Mio DM/Jahr. Die Minderung des Bindemitteleinsatzes ist nicht nur ökonomisch sondern auch ökologisch sinnvoll, da hierdurch natürliche Ressourcen geschont und die Ökobilanz des Werkstoffes verbessert werden kann.

Derzeit werden MDF-Hersteller gesucht, die einer industrielle Umsetzung offen gegenüberstehen.

Die Untersuchungen wurden vom Bundesministerium für Wirtschaft und Technologie (BMWi) über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) gefördert. Förderkennzeichen 11688 N

Der vollständige Bericht kann bestellt werden bei:

Internationaler Verein für Technische Holzfragen e. V.

Bienroder Weg 54 E

38108 Braunschweig

Quelle: https://ivth.org/de/publikationen/aif-berichte/aif-11688-n/