Entwicklung eines Direktverarbeitungsverfahrens zur Herstellung von holzfaserverstärkten Kunststoffbauteilen

Dr. Ing. Thomas Reußmann

Thüringisches Institut für Textil- und Kunststoff-Forschung (TITK)

Prof. Dr.-Ing Volker Thole

Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz-Institut (WKI)

Zusammenfassung

Beim Langfaser-Thermoplast-Direktverfahren (LFT-D-Technologie) werden die Faserstoffe und die thermoplastischen Komponenten ohne separate Granulierung direkt mit einem Extruder verarbeitet. Mit Glasfasern und seit einiger Zeit auch mit Naturfasern aus Einjahrespflanzen wird dieses Verfahren erfolgreich in der Industrie angewendet. Für die LFT-D-Technologie sprechen die geringeren Kosten gegenüber glasmattenverstärkten Thermoplasten und Langfasergranulaten sowie technologische Vorteile. Mangels einer geeigneten Dosiertechnik und den erforderlichen Kennwerten für die entsprechenden Prozess- und Produktmodelle ließen sich bisher Holzfaserstoffe nicht nach dieser Technologie zu Wood-Polymer-Composites (WPC) verarbeiten. Das im Rahmen des Projektes entwickelte Verfahren ermöglicht die direkte Verarbeitung von thermoplatischen Kunststoffen und preiswerten Holzfasern im Plastifizier-Pressprozess zu WPC.

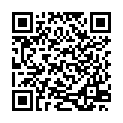

In einer ersten Projektphase war eine Anlage zur Faserdosierung zu entwickeln, mittels der die Holzfaserstoffe kontinuierlich dem Plastifizier-Pressprozess zugegeben werden konnten. Das realisierte Dosierkonzept basiert auf dem Prinzip einer Streumaschine zur Vliesbildung von Holzfaserstoffen bei der Herstellung von MDF (Abb. 1).

Abbildung 1: Anlage zur Dosierung von Holzfaserstoffen für die Direktverarbeitung bei der Herstellung von WPC

Neben der Anlagenentwicklung wurde in einer weiteren Projektphase die technisch mögliche Verstärkungswirkung von Holzfaserstoffen mit PP als Matrixstoff bestimmt. Unter Variation der Aufschlussbedingen und der Holzart sind die mittels eines Refiners hergestellten Holzfaserstoffe zu ausgesprochen homogenen Nassfliesen verarbeitet worden. Aus diesen Vliesen konnten dann unter Verwendung von PP-Folien im Film-Stacking-Verfahren Verbundwerkstoffe gepresst werden. Die PP/Holzfaser-Verbunde wurden nachfolgend geprüft und die unterschiedlichen Holzfasern hinsichtlich ihrer Verstärkungswirkung im Verbund bewertet. Erwartungsgemäß besteht ein strenger Zusammenhang zwischen den mechanischen Eigenschaften und dem Faserstoff-Matrix-Verhältnis bzw. den geometrischen Eigenschaften der Einzelfasern. Eine wichtige Kenngröße ist hierbei der Längenschlankheitsgrad jLS (Verhältnis von Faserlänge zu Faserdurchmesser). Zunehmende Längenschlankheitsgrade führen zu Verbundwerkstoffen mit höheren mechanischen Eigenschaften, mit Fichtenholzfasern wurden etwas höhere Zug- und Biegewerte als mit Buchenholzfasern erreicht. Durch den Einsatz von geeigneten Haftvermittlern lassen sich auch bei Holzfaserstoffen die mechanischen Eigenschaften des Verbundwerkstoffes WPC deutlich steigern. Dabei ließen sich die besten Effekte durch die Modifizierung des Matrixmaterials mit Maleinsäureanhydrid realisieren. Auf die Schlagzähigkeit hatte der Haftvermittler keinen Einfluss.

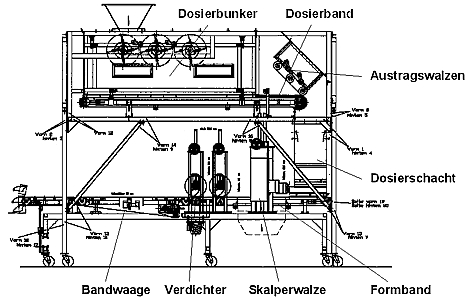

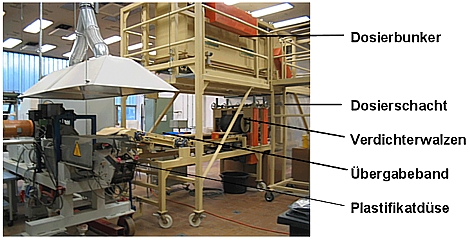

Abbildung 2: Holzfaserdosierung mit Mischextruder im Vordergrund

Auf Basis der Vorversuche wurden die Untersuchungen zur Herstellung von holzfaserverstärktem PP im Direktverarbeitungsverfahren mit der entwickelten Anlagentechnik durchgeführt (Abb. 2, Abb. 3). Bei der vorhandenen Schneckengeometrie der Einzugzone lieferte der Mischextruder bis zu Fasergehalten von 40 % sehr homogene Mischungen. Höhere Fasergehalte erfordern eine Modifizierung der Einzugszone und ggf. den Einsatz einer gegenläufigen Doppelschnecke.

Die mechanischen Kennwerte der im Direktverfahren hergestellten Holzfaserverbunde erreichen bei vergleichbarem Fasergehalt noch nicht das Eigenschaftsniveau der formgepressten PP/Holzfaser-Verbunde. Immerhin ließen sich mit den vorhandenen Technikumsanlagen Werkstoffe mit einer Festigkeit von über 50 % formgepressten WPC herstellen. Bei der Steifigkeit liegen etwa 70 % der Steifigkeit von formgepressten PP/Naturfaser-Verbunden vor. Wesentliche Ursache für das geringere Eigenschaftsniveau dürfte in der mechanischen Beanspruchung der Holzfasern im Extruder (Scherwirkung der Schnecken) zu suchen sein (Faserkürzung). Ein Problem, das sich durch eine weitere Optimierung der Anlagentechnik beheben lässt.

Wie bei vergleichbaren Fragestellungen werden die mechanischen Eigenschaften durch eine Verbesserung der Faser-Matrix-Haftung signifikant höher. Das trifft vor allem auf die Zugfestigkeit zu, wo bei den haftvermittelten Verbunden Kennwertsteigerungen von 20 bis 30 % möglich sind. Bei der Steifigkeit sind die Effekte, die durch den Haftvermittler realisiert werden können, geringer und liegen nur bei ca. 10 %.

Die nach der Direktverarbeitung resultierenden mittleren Faserlängen der PP/Fichte und PP/Buche-Verbunde liegen alle in einem Bereich von 400 bis 600 µm. Trotz unterschiedlicher Ausgangsfaserlängen der verschiedenen Holzfasertypen ließen sich keine deutlichen Unterschiede zwischen den mittleren Faserlängen von PP/Fichte- und PP/Buche-Materialien nachweisen. Ein Hinweis auf die faserereinkürzende Wirkung der vorhandenen Technikumsanlage.

Abbildung 3: Einzugzone des Mischextruders mit einlaufendem Holzfaserstoff

Schwerpunkt folgender Arbeiten sollte vor allem die weitere Steigerung des im Direktverfahren erreichbaren Fasergehaltes sein, um die mechanischen Eigenschaften der Holzfaserverbunde noch zu verbessern. Das erfordert eine Anpassung der Einzugszone und Schneckengeometrie des Mischextruders. Daneben ist aber auch eine weitere Optimierung der Werkstoffeigenschaften erforderlich, um im Vergleich zu etablierten Naturfaserverbunden mit Flachs- oder Hanffaserverstärkung konkurrenzfähig zu sein. Das kann durch den Einsatz von Haftvermittlern und Schlagzähmodifikatoren erfolgen.Die im Projekt durchgeführten Arbeiten belegen, dass die Direktverarbeitung von Holzfaserstoffen möglich ist und sich industriell umsetzen lässt.

Die Untersuchungen wurden vom Bundesministerium für Wirtschaft und Technologie (BMWi) über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) und den Internationalen Verein für Technische Holzfragen (iVTH) gefördert.

Förderkennzeichen 114/ZBG

Der vollständige Bericht kann bestellt werden beim:

Internationalen Verein für Technische Holzfragen e. V.

Bienroder Weg 54 E

38108 Braunschweig

Quelle: https://ivth.org/de/publikationen/aif-berichte/aif-114-zbg/